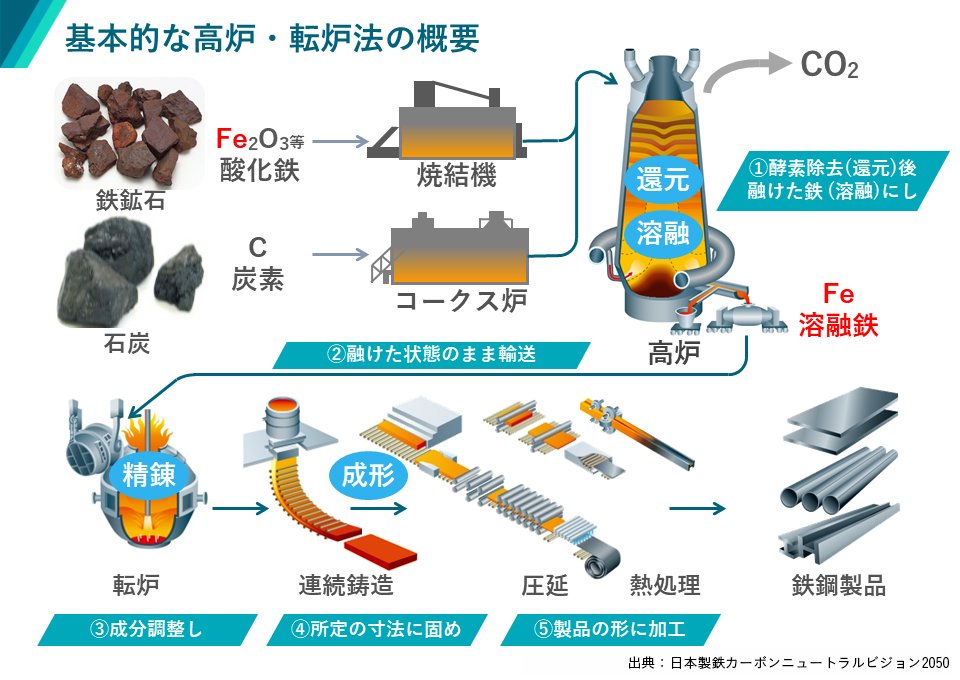

製鉄の仕組み。高炉で鉄を作り、転炉で成分を調整して目的の機能や形状を持った鉄鋼製品に仕上げる。高炉法では鉄鉱石(酸化鉄)を石炭(炭素)で還元するときにCO2が発生する。鉄鋼各社が協働して還元・溶解工程の技術開発をする。そこから先の製品開発は競争になる

製鉄の仕組み。高炉で鉄を作り、転炉で成分を調整して目的の機能や形状を持った鉄鋼製品に仕上げる。高炉法では鉄鉱石(酸化鉄)を石炭(炭素)で還元するときにCO2が発生する。鉄鋼各社が協働して還元・溶解工程の技術開発をする。そこから先の製品開発は競争になる拡大画像表示

試験段階に入った水素製鉄技術

GREINSでは、次の二つの研究開発項目を設定した。少々専門的な話になるが、日本の鉄鋼産業の技術開発の現在位置がよく理解できるはずだ。

二つの研究開発項目は、以下である。

(1)「高炉を用いた水素還元技術の開発」(2)「水素だけで低品位の鉄鉱石を還元する直接水素還元技術の開発」。

簡単に言えば、(1)は高炉を使う方法、(2)は高炉を使わない直接水素還元という方法だ。さらに、それぞれに二つの研究開発内容がある。

(1)「高炉を用いた水素還元技術の開発」の研究内容の一つ目では、製鉄所内で発生する水素を含むガス(コークス炉ガス)を活用した高炉における水素還元技術(CO2を10%以上削減)およびCO2分離回収技術(CO2を20%以上削減)を用いる。製鉄プロセスからCO2排出量を30%以上削減する技術の実装が目標だ。既に技術開発は進んでおり、日本製鉄東日本製鉄所君津地区第2高炉で25年度下期に実機による実証が始まる予定だ。

(1)の二つ目では高炉の水素還元を最大化するために二つの技術に取り組む。「Super COURSE50」と名付けられた技術では高炉に水素を吹き込んで水素還元を最大化する。大量の水素を加熱した上で使うところが、常温のコークス炉ガスを主に使う一つ目との大きな違いで、 CO2分離回収技術なども併用することで高炉から排出されるCO2を50%以上削減する技術の開発を目指す。既に日本製鉄東日本製鉄所君津地区の試験高炉で22年5月に試験を開始し、23年の年末には33%の削減に成功している。獲得した技術をスケールアップしていけば実機の実装に近づく。

「Super COURSE50」と並行して、高炉排ガス中のCO2を水素と反応させてメタンに変換し、還元剤として繰り返し利用する「カーボンリサイクル高炉」の技術開発も進めている。こちらはJFEスチール東日本製鉄所千葉地区に小型カーボンリサイクル試験高炉を建設し、25年4月から26年度に試験操業する予定。「Super COURSE50」と同様、CO2分離回収技術なども併用することで、CO2排出量を50%以上削減する技術を実証する。

(2)「水素だけで低品位の鉄鉱石を還元する直接水素還元技術の開発」の研究内容の一つ目「直接水素還元技術の開発」は、30年までに、低品位の鉄鉱石を水素で直接還元する技術を確立し、中規模直接還元炉(実炉の25分の1~5分の1規模)において、現行の高炉法と比較してCO2排出量を50%以上削減する技術を実証することが目標である。日本製鉄波崎研究開発センターに小規模試験シャフト炉、JFEスチール東日本製鉄所千葉地区に小型ベンチ試験炉を建設して、それぞれ25年度、24年度に試験を開始する予定だ。

(2)の二つ目は一つ目で製造した直接還元鉄を原料として電気炉で溶解、不純物を除去する技術開発であり、製品に影響を及ぼす不純物の濃度を高炉法並みに制御する技術を実証する。日本製鉄波崎研究開発センター、JEFスチール東日本製鉄所千葉地区で24年度試験開始予定。また、神戸製鋼所高砂製作所では22年度に試験が始まっている。

このように各社が技術開発を分担して行い、多くは25年度までに試験が始まる予定だ。