日本時間7月12日朝に米国でプレイボールとなったメジャーリーグ(MLB)のオールスター戦。はるか海を越えた日本、埼玉県越谷市の郊外にある野球用具メーカー「ベルガードファクトリージャパン」は、MLBのスター選手たちが愛用する防具を作っている。2012年に一度経営破綻して復活、メジャーリーガーたちからオファーが殺到する理由を永井和人社長が明かした。(「週刊ダイヤモンド」委嘱記者 野村聖子)

――ロビンソン・カノ(シアトルマリナーズ)、ジャンカルロ・スタントン(マイアミマーリンズ)、ヨエニス・セスペデス(ニューヨークメッツ)――錚々たるメジャーリーガーたちがベルガードの防具を使用しています。なぜMLB で広まったのですか。

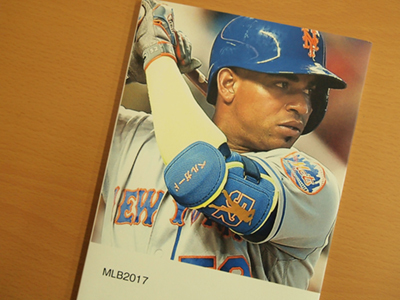

ニューヨークメッツの主力選手、ヨエニス・セスペデス。アームガードにはカタカナで「ベルガード」の文字が

ニューヨークメッツの主力選手、ヨエニス・セスペデス。アームガードにはカタカナで「ベルガード」の文字が

きっかけは十数年前。イチロー選手がマリナーズに在籍していた頃の専属トレーナーが私の知り合いで、彼を経由して、マリナーズの選手たちから「日本の防具を使ってみたい」とオファーがあったんです。日本では、打者がデッドボールやファウルボールに備えて防具をつけるのは当たり前で、ほとんどの大手メーカーが打者防具を販売しています。しかし、米国では選択肢がほぼ、エボシールドというメーカー1社のみという状態。メジャーリーガーたちには「ボールが当たっても、痛くないふりをするのがカッコイイ」という、ある種の美学があるようで(笑)、打者防具をつけない選手も少なくありません。

米国は日本よりもFA(フリーエージェント)やトレードでの移籍が盛んですから、その時に用具を提供したマリナーズの選手たちが他球団に散らばって、徐々に知名度を上げていったという感じですね。

――セスペデスのアームガードには、カタカナで「ベルガード」の文字が入っています。

うちのブランドは、まだまだ日本での知名度が低いので、国内向けの宣伝になればと。そうしたら、ある日本のアナウンサーが、MLB中継の実況で話題にしてくれた。おかげで国内からの注文が増えました。