設計データをもとに樹脂などの材料を積層して、形状にとらわれず3次元の立体物をつくりだす3Dプリンタ。「ものづくりに革命を起こす技術」として注目を浴びる。コンシューマグッズ分野のゼブラ、電子機器分野でパイオニアなどの成功例や、3Dプリンタから直接、最終製品を作る「ダイレクト・デジタル・マニュファクチャリング(DDM)」を導入する企業も現れているが、それ以上の思わぬ効果も…

導入企業3分の1が製品リリースまで「25%以上の改善」

製造業の現場では、10数年以上前から3Dプリンタを活用してきたケースも少なくない。それまで外注していたプロトタイプの製作を内製化することで、開発全体のスピード化とコスト削減を実現することがその目的だ。

実際、3Dプリンタを採用している企業1000社を対象とした調査結果レポートによると、回答者の3分の1近くが、製品リリースまでの時間について「25%以上の改善が見られた」と回答している。製造業の現場において、開発期間を短縮し、大幅なコスト削減を実現するために、3Dプリンタは欠かせない存在となりつつある。

「人間の五感」に通じる「書き味」を再現し共有できる強み

昨今では、機能向上や使用できる素材の多様化、低価格化など、さらなる進化が見られ、その結果、3Dプリンタは単なる試作機ではなく、さまざまなビジネス上のメリットを生むマシンであることが認識されてきた。

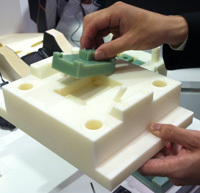

ゼブラ株式会社 3Dプリンタ活用事例 Objet 3Dプリンタで造形したプロトタイプ。グリップの感触も再現

ゼブラ株式会社 3Dプリンタ活用事例 Objet 3Dプリンタで造形したプロトタイプ。グリップの感触も再現

たとえば、日本を代表する筆記具メーカーであるゼブラは、ボールペンの製品開発の過程で3Dプリンタを活用。ペングリップは、ボールペンの書き味を左右する重要な要素であり、細密な造形が求められる。

「書き味」という人間の五感に通じるものを複数の関係者で共有できるのが、形状・素材感を再現できる3Dプリンタの強みだ(ダウンロードして得られる「事例」記事では設計現場の「不休の開発」をレポート)。

開発効率を向上させて費用を削減した手法とは?

「アイデアをすぐ形にして」「実物を見ながら議論ができる」という点も、3Dプリンタのメリット。カーナビ市場をリードするパイオニアは、世界初となる拡張現実(AR)を採り入れた「ヘッドアップディスプレイ」を製品化した際も、3Dプリンタを活用した。

「造形したモデルを見ながら、設計の妥当性を確認できるので、意思決定が早まり、結果として製品開発のスピードも上がります」(パイオニア カーエレクトロニクス事業統括部 飛島康幸氏)

「開発効率を向上させ、費用削減とリードタイムを短縮」という経営課題に取り組み、社内の開発プロセスを精査すると、浮上した問題とは?(ダウンロードして得られる「事例」記事では同社の「ものづくり改革」をレポート)。

「多品種・小ロット・短納期」3Dプリンタで“最終製品”も

樹脂製の射出成型金型(制作:有限会社スワニー)

樹脂製の射出成型金型(制作:有限会社スワニー)

3Dプリンタが、開発関係者や顧客との間のコミュニケーションを円滑化する道具として使われるようになってきた。また、3Dプリンタで樹脂製の射出成型金型を作成する企業や、3Dプリンタから直接、最終製品を作る「ダイレクト・デジタル・マニュファクチャリング(DDM)」を導入する企業も現れている。「多品種・小ロット・短納期」という今日的な課題にも、3Dプリンタが活躍する領域はますます広がるばかりだ。

この記事の続きは以下からPDFを

ダウンロードしてお読みいただけます。