名古屋大学の未来材料・システム研究所が

プロジェクトに参画

名古屋大学 未来材料・システム研究所

名古屋大学 未来材料・システム研究所原田俊太准教授

プロジェクトは、装置の開発を担当する三幸と、名古屋大学未来材料・システム研究所の原田俊太准教授、京都大学発のベンチャー企業「アナモルフォーシス ネットワークス(Anamor-phosis Networks)」の3者による産学連携の共同研究で進められている。原田准教授の役割は、全体を統括しながらプロジェクトを進めること。具体的には、アナモルフォーシス ネットワークスと連携しながら、製造プロセスの自動化を実現するAI制御アルゴリズムを開発し、実際の装置に実装することにある。

もともと原田准教授の専門分野は、最新の情報学を取り入れながら、半導体材料であるSiC(シリコンカーバイド)などの結晶を評価する研究である。

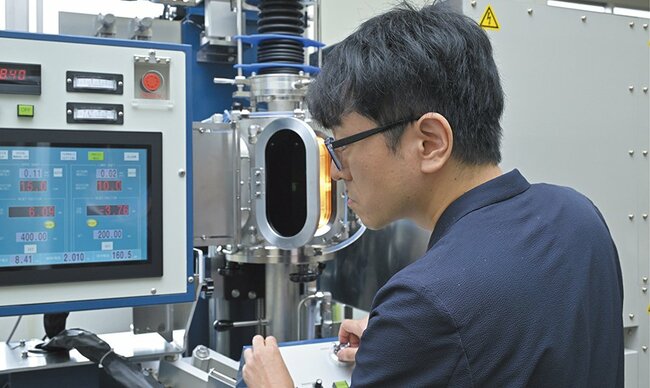

「最近はこの分野でも生成AIなどのインフォマティクスが有用なツールとして認識されるようになり、車の自動運転が可能であるならば、結晶成長の自動運転もできるのではないか、と考えたのが始まりでした。車の運転は、周りの状況を見ながら、アクセルやブレーキを踏み、ハンドルを切ります。結晶成長のプロセスも同じで、特にFZ法では、人間が結晶成長の様子を観察しながら、インゴットが理想的な形になるように装置を制御します。熟練者が手動で調整を行うそのプロセスを、AIを利用して自動化しようと考えたのです」 (原田准教授)

FZ法装置での結晶育成の様子を見守る原田准教授

FZ法装置での結晶育成の様子を見守る原田准教授

結晶成長のプロセスでは、人間が時系列変化する状態を確認し、それに合わせて制御を行う。一般的に、そうしたプロセスを自動化するのは困難だが、プロセスのダイナミクス(入力に対する状態の変化)を推定することができれば、強化学習で最適な操業軌道を推定でき、自動操業が可能になる。ただし操業データを大量に収集するのはコストや労力の点から難しいため、少数のデータからダイナミクスを推定する必要がある。

そこで原田准教授らの研究チームは、操業データが類似の時系列変化を示す場合が多いことに着目し、混合ガウスモデル(複数の正規分布の組み合わせによって、データ全体の確率分布を表現する統計モデル)を利用して、FZ法における結晶成長のダイナミクスを推定することにした。具体的には、FZ法による結晶成長を模して、入力パラメーター(原料と結晶の降下速度やランプのパワー)から融液の状態(融液の幅や高さ)を出力するエミュレータ(模倣ソフトウエア)を作成。そのエミュレータから仮想的に少数の操業データを作成し、強化学習によって最適な操業を実現する制御モデルを構築する。

例えば、「ブロック崩し」というゲームに強化学習のスキームを導入すると、ブロックを崩して高い点数を得ることを学習し始めて、かなり先の動きまで読めるようになる。それと同様に、FZ法装置の操業でも強化学習で未来予測をすれば、最適な制御が可能になるのだ。