ホワイトカラーの生産性向上は大きな課題

では、どうすればマネジャーはそんな問題を改善できるか。まずは業務量を定量的に正しく把握する、尺度・指針・手法を持っていることが基本となる。この基本を元に「ムダとり改善」レベルを上げ、常に変化していく業務の内容、量の高低に対応できる実践マネジメント力をつける。その最善策が第一線で活躍する担当者の多能化育成である。つまり、各担当者が、自分の担当する仕事だけでなく、複数の業務をこなせる能力を実務のOJTによって身につける仕組みをつくることで解決できる。

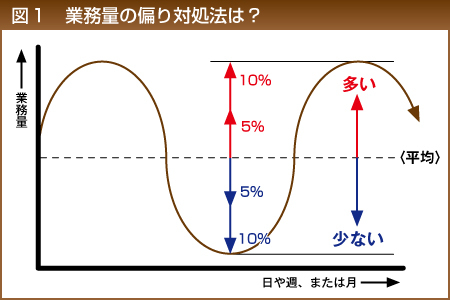

こうすることで人員配置の効率化を実現できる。例えば、業務量の平均値を定めておき、「平均値から5%オーバーまでは部門内で対応」「平均値から10%オーバーしたら、余裕のある部門から余裕のない部門への貸借によって、5%まで戻す」といったルールを設け、マネジャーはこの社内制度を利用して対応すれば全体最適化が実現する。

このようなことは、トヨタ生産方式に代表されるように製造現場では当たり前に行われているが、管理・間接部門に属する「ホワイトカラー」の現場ではほとんど行われていない。ホワイトカラーの業務を管理する仕組みがないことは、日本企業の競争力低下の要因にもなっている。

変化に対応できていない陳腐化システム

ホワイトカラーの生産性の問題とも関係するのが、情報システムの問題だ。企業のなかにはバブル期までに構築した基幹系システムを繰り返し修正しながら使っている例も多い。つぎはぎだらけのシステムのため、「電子データをハードコピーして、再度人が電子データ化する」というような陳腐化した状態が見られ、明らかなムダが発生している。

業務効率の向上や意志決定のスピード向上のためには、老朽化したシステムの刷新が欠かせない。しかし、いざ多額の投資をして新たなシステム構築しようとしても、真の投資対効果面と業務の実態に即したものでないため、現場担当者にとって使い勝手のいいシステムができなかった、という失敗はよく聞く話だ。