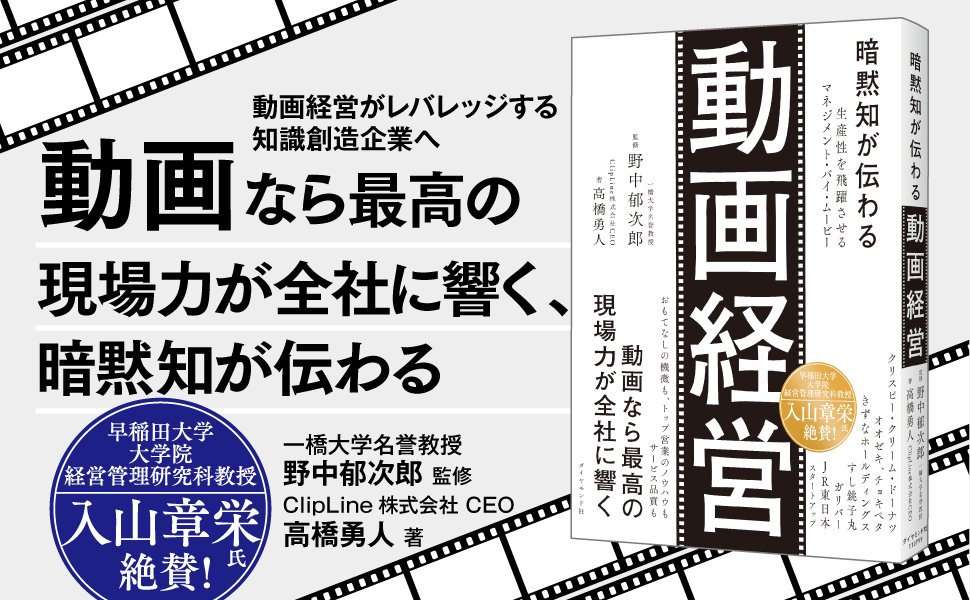

日本のサービスの生産性が低いと言われ始めて久しい。日本人の持つ品質へのこだわり、信頼性は世界的に評価されている製造業同様に高いものの、技術革新や効率性の面で劣るということらしい。その主要な理由のひとつに、サービスという仕事そのものが本来持っている性質に、ある種の難しさがある。この問題に正面から取り組んでいるのが、コンサルタントとして売上数百億~1千億円規模の企業の業績向上と組織変革を実現してきたノウハウを、知識創造理論の世界的権威である野中郁次郎・一橋大学名誉教授の監修を踏まえてその知見を学術的な観点も踏まえて著書にまとめた経営者・高橋勇人氏の『暗黙知が伝わる 動画経営 生産性を飛躍させるマネジメント・バイ・ムービー』だ。今回は、同書から特別に抜粋。サービスの仕事が抱える構造的な課題について解説する。

Photo: Adobe Stock

Photo: Adobe Stock

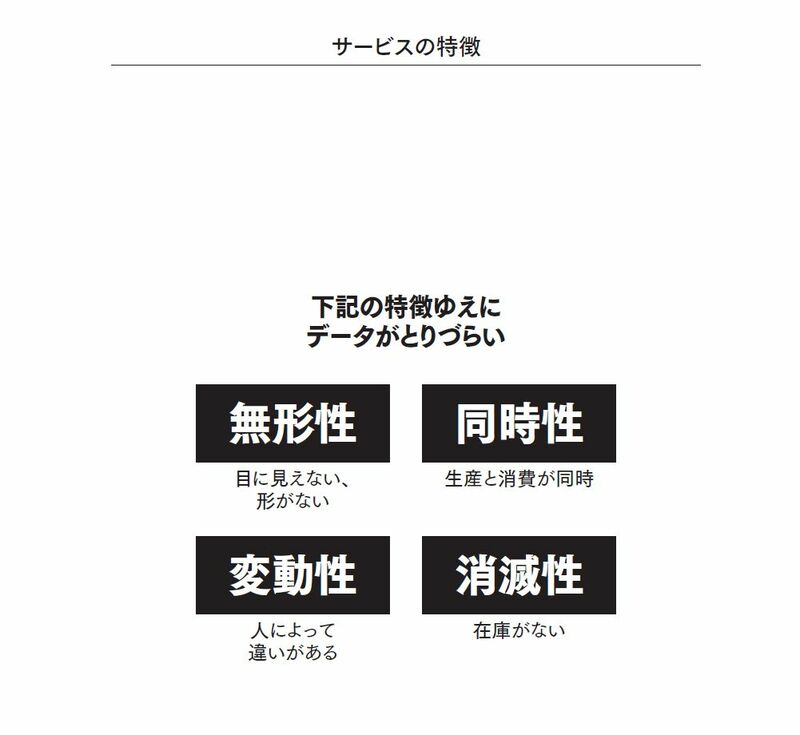

仕事の難しさを生む「サービスの4つの特徴」

よく言われるように、サービスには4つの特徴がある。

まずは、サービスには形がない。「(1)無形性」ということだ。

形がないから、蓄積ができない。在庫という概念が通用しないのだ。それに対し、そのサービスの対象となるモノ、たとえばパンには形がある。蓄積できるし、在庫もできる。来店客が多く見込める日には、多めに作って貯めておける。製造業ではできるこれが、サービス業では不可能なのである。

次は「(2)同時性」ということだ。目の前で作られ、その場で消費される。たとえば、お店に入って元気よく「いらっしゃいませ!」と迎えられればうれしいものだが、「いらっしゃいませ」の掛け声は聞いた瞬間になくなっている。需要と供給が時間差なく同時に起こる、と言ってもいいだろう。

三つ目が「(3)変動性」である。同じ「いらっしゃいませ」の掛け声でも、相手や状況に応じて声の大きさや抑揚、テンポを変えられれば、気持ちが相手により伝わるだろう。逆に、画一的な口調ではおざなりになり、顧客もマニュアルっぽさを感じてしまい、逆効果になりかねない。

製造業ではそこまでの変動はない。設計図があり、設計段階で品質基準が決められる。出荷前に品質チェックが行われ、基準を満たしていなければ「不良品」としてはじかれるからだ。

最後の四つ目が「(4)消滅性」である。最初の無形性と関連が深いが、その場で生まれ、何も残らない。

いや、正確に言えば、残る。どこに?

顧客の心に、である。

サービスの4つの特徴から「真実の瞬間」が生まれる

「真実の瞬間」という言葉がある。1980年代に経営危機に陥ったスカンジナビア航空を再建し、V字回復に導いた同社社長ヤン・カールソンが著した『真実の瞬間』がベストセラーになり、その言葉を大いに流行らせた。

要は、お客様は、その企業に接する瞬間(ほんの短い時間)で、その企業全体に対する良し悪しを判断するということだ。その瞬間を15秒と定め、それが「真実の瞬間」だというのである。

レストランでおいしい料理が出てきたとしよう。その料理がいくらおいしくても、接客する人に「偉そうな言い方をされた」「ムッとした表情だった」といった印象を持つと、評価はガタ落ちになってしまう。料理はおいしいけれど2度目はないな、と。真実の瞬間はそれほど大切なのだ。

真実の瞬間は顧客ロイヤルティを変え、それが来店頻度に影響を与え、究極的には売上げに直結するのだ。

ある店舗で1日1000人の来客があるとすれば、真実の瞬間も同じ数だけある。厳密に言えば、店員にものを尋ねる客もいるだろうから、現実にはそれ以上あると考えられる。

それをうまくマネジメントし、より良い「瞬間」にしていく。それがサービス経営の本質である。しかし、なんと手のかかることなのだろう。

店長次第となるばらつきの多い現場コントロール

サービスの現場では、お客様に提供するサービスの品質の保持および向上といった難しいコントロールを、どうやっているのか。

実は、それを一手に引き受けているのが現場の店長なのだ(規模が大きな店では店長とは別にセクションごとの統括責任者が担う場合もある)。

たとえば、営業時間前に行われる朝礼で、当日のメンバーと各自の役割や注意事項を確認する。新商品や新サービスがある場合はその提供の手順をおさらいする。

さらに、前日の反省も行う。

たとえば、食品スーパーなどで続々と導入されているセルフレジだが、お客様は手際のよい人ばかりではないから、かえってレジ待ちの列が長くなってしまうことがある。

そんなとき、「待ち時間がかかりすぎる」といったお客様からのクレームがあったら、それを共有し、改善策を全員で考える。

本部からの伝達事項もあるだろう。その日の目標数字の伝達も必須だ。

店長が変われば、サービスが変わってしまう

ここで興味深いのは、レジの列の短縮化を図るための創意工夫だ。

レジの数自体を増やすのは究極的解決策だが、現場では実現できないため、現場でできることを考える。たとえば、セルフレジなら誘導担当者を増やしたり、お客様が困りがちな操作を割り出して改善策を考えるなど……。

有人レジならレジ打ち速度を上げるためのトレーニングを実施する、レジ打ちができる人をレジ近くの売り場担当にし、稼働するレジの数を臨機応変で増やす、といった取り組みが考えられる。

しかし、その店舗では実施されても、会社全体で共有・蓄積されにくいということだ(店長が店を変われば工夫が移植される可能性が高いが、別の店から来た店長はまた別のノウハウを持ち込むので、会社として統一されることはない)。

「モノがある」おかげでノウハウを全社展開しやすい製造業

これが製造の現場ではまったく違う。

たとえば、自動車会社が世界販売を視野に入れた画期的な車を開発する、というプロジェクトを考えてみよう。

まずはプロジェクト・メンバーの間で、その車を象徴するコンセプトについて侃侃諤諤の議論が繰り広げられる。ああでもない、こうでもないと、時に場所を変えながら議論は延々と続く。

そのうち、ホワイトボードを使って各自が思い描くイメージを図示したり、キーワードを書いたりする。それに触発されて新たなアイデアが出るなど、議論がさらに白熱していく。

そのような場が何度も繰り返され、やがてみんなが合意する車のコンセプトが言葉やイメージ図で作られる。それをもとに設計図が描かれ、承認され、試作が行われる。

それが世界中の工場に送られ、製造ラインが組み上がる。各工場のラインは、いったん動き出すと24時間動きを止めず、その画期的な新車をつくり続ける。

製造ラインが動き出した後も現場主導での改善活動が展開され、継続的なコスト削減が行われる。各工場で提案されたノウハウは全拠点に共有され、製造原価が下がり、利益率が上がっていく。

各国では適切な宣伝活動が行われ、新車は世界中で売れ行きを伸ばし、世界中の道路を埋め尽くし、その名前がいつしか車の代名詞となっていく……。

サービス業は「個人の能力任せ」の現状を乗り越える必要がある

「(1)無形性」「(2)同時性」「(3)変動性」「(4)消滅性」というサービスの特徴ゆえに、サービス業においては、製造業のモノづくりにおける価値の生み出し方とはまったく異なるアプローチが必要とされることがわかるだろう。

製造の現場では、みんなで出来事を共有したり、実験したり、改善したりすることが容易であるが、サービスの現場ではあらゆる面で一期一会、個人の能力任せになりがちなのである。

日本のモノづくりが世界中で称賛され、その生産性向上の思想が日本人に広く浸透していることが、サービス業の生産性向上につながる試行錯誤の障壁となってきた側面があるかもしれないが、いつまでもそれに甘んじていてはいけない。

日本のサービス業が産業全体に占める割合はGDP(国内総生産)の70%に達し、日本全体の就業人口の約70%がサービス産業に従事しているのだから。