写真はイメージです Photo:PIXTA

写真はイメージです Photo:PIXTA

トヨタの現場には、「たくさん作るほど効率的」という世間の常識は存在しない。限られた条件のなかでムダを削り、仕事の流れを整える試行錯誤の末に行き着いたのトヨタ方式。それは単なる改善手法ではなく、ものづくりと利益の見え方そのものを変える“考え方”だった。※本稿は、ゴールドラットジャパンCEOの岸良裕司『なぜあなたはマネジメントを間違えるのか?会社の常識を打ち破るチェンジリーダーの教科書』(KADOKAWA)の一部を抜粋・編集したものです。

常に稼働している工場は

会社を経営危機に陥らせる

「従業員が手を休めることなく、常に作業している工場は非常に非効率なんだ」

『ザ・ゴール』(編集部注/1984年に初版が発売された、エリヤフ・ゴールドラット博士著のビジネス小説)でもっとも不思議と言われているセリフである。実は、効率重視で、従業員が手を休めることなく、常に作業している工場は非常に非効率どころか、会社を経営危機に陥らせることさえあることは、論理的に説明できる。

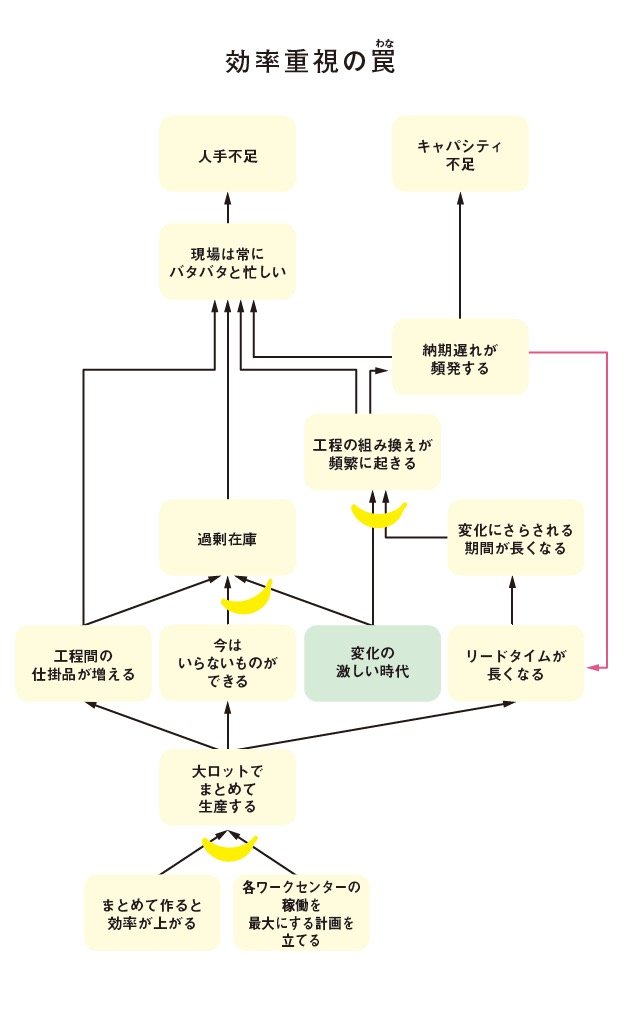

次の図は、効率重視の工場において、何が起きているのかを示している。「まとめて作ると効率が上がる」と考え、段取り替えなどのロスを防ぐために「各ワークセンターの稼働を最大にする計画を立てる(注1)」と、必然的に現場では「大ロットでまとめて生産する」ようになる。

同書より転載 拡大画像表示

同書より転載 拡大画像表示

すると、「工程間の仕掛品が増える」し、「今はいらないものができる」ことになる。作れば売れた時代なら、それがいつか売れるかもしれないが、「変化の激しい時代」においては、それが売れるとは限らず、「過剰在庫」(別名、不良在庫)となって、会社の資金繰りを圧迫する。

大ロットで生産すると、工場内での仕掛品の滞留時間も長くなり、必然的に「リードタイムも長くなる」。すると、「変化にさらされる期間が長くなる」。

(注1)この生産計画法を「個別最適生産計画法」と名付けたらどうかと考えている。