先週、1~3月のGDP速報値が実質年率換算で15.2%減となり、戦後最大の減少率となったことが発表されました。世界的な金融危機の影響による輸出の落ち込みで企業業績が悪化し、それにより設備投資や個人消費などの内需も減少する、そんな負の連鎖をなんとか打破したいものです。

とかくわれわれは、過去の類似したケースに「解」を求めがちですが、過去にはヒントこそあれ、解は存在しないように思えます。いま、環境ビジネスに限らずあらゆるビジネスが、未来に向けた新たな発想での事業展開を求められているような気がしてなりません。

第7回連載でご紹介した日本の森林荒廃問題は、新たな発想による解決法が求められる問題のひとつです。中でも、「ビジネス化」という点においては、参照すべき過去の事例情報が少ないだけに、その仕組みづくりが難しいといえます。

間伐材を「燃料」に活用

新たな用途開発の必要性

近年、国産木材は外国産の安い輸入木材の前に苦戦しています。また、森林保全のため間伐された木材(間伐材)も、何とか有効活用できないものかと考えますが、そもそも間伐材は幹が細く、建材や家具などには不向きであるといわれています。

そんな中、間伐材を「燃料」として活用する新たな取り組みが始まっています。粉砕した木材を圧縮成型し、小粒の固形燃料「木質ペレット」にするというものです。この試みは、間伐材の用途開発のひとつとして、期待を集めています。

しかし、その木質ペレットを燃料として使用(燃焼)する場面は、工場ボイラーや家庭のペレットストーブなど、まだまだ限られており、より汎用的な用途開発が望まれているのも事実です。

そこで、「燃焼」ではなく、「ガス化」という手法がにわかに注目されています。でも、そもそも、「燃焼」と「ガス化」の違いって何でしょうか?

「燃焼」と「ガス化」は

どう違うのか?

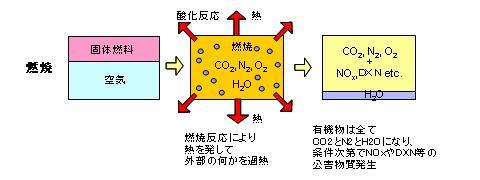

まず「燃焼」のしくみについて、超文科系の私が簡単にご説明しましょう。皆さんも学生時代の理科実験で学んだ経験があると思いますが、燃焼するためには、木材などの有機物(固体燃料)と、空気が必要となりますよね。木材などの有機物は、炭素(C)と水素(H)からできていますが、燃焼の過程でその炭素(C)と水素(H)が、空気中の酸素(O)と「反応」して、二酸化炭素(CO2)と水(H2O)になります。その反応の際の発熱が、周囲の物体を加熱するのです。

| 【図1】燃焼のしくみ |

|

それに対して「ガス化」とは、木材などの有機物(固体燃料)に熱を加え、一酸化炭素(CO)や水素(H)などの物質に「分解」させて、それを燃料ガスとして取り出す方法です。ガス化することにより、ガスバーナを持つ機器や冷暖房設備などにも利用が可能となり、用途範囲は大きく広がることになります。「燃焼」が有機物を酸素に「反応」させる掛け算とすると、「ガス化」は有機物を熱で「分解」する割り算、というところでしょうか。

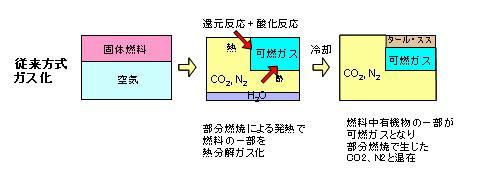

これまでガス化の方法としては、原料の一部を燃焼させて得られる熱を利用する「部分酸化方式」と呼ばれる手法が一般的でした。でも、この方法では、空気中に存在していた窒素(N2)や燃焼で生じたCO2が、燃えない成分として最終的に得られる燃料ガスの中に残ってしまいます。

| 【図2】従来方式ガス化のしくみ |

|