神奈川県秦野市内の住宅街。この辺りに社屋があるはずだと思って見回すと、一軒家のガレージがガラリと開いた。所狭しと部品や資材、さまざまな装置が並んでいる。ここから生まれた、ありそうでなかった画期的なパーツフィーダ(自動部品供給装置)が注目を集めている。(取材・文/大沢玲子)

社長の鈴野和仁氏(右)と長男で制御担当の鈴野勇樹氏(左)

社長の鈴野和仁氏(右)と長男で制御担当の鈴野勇樹氏(左)

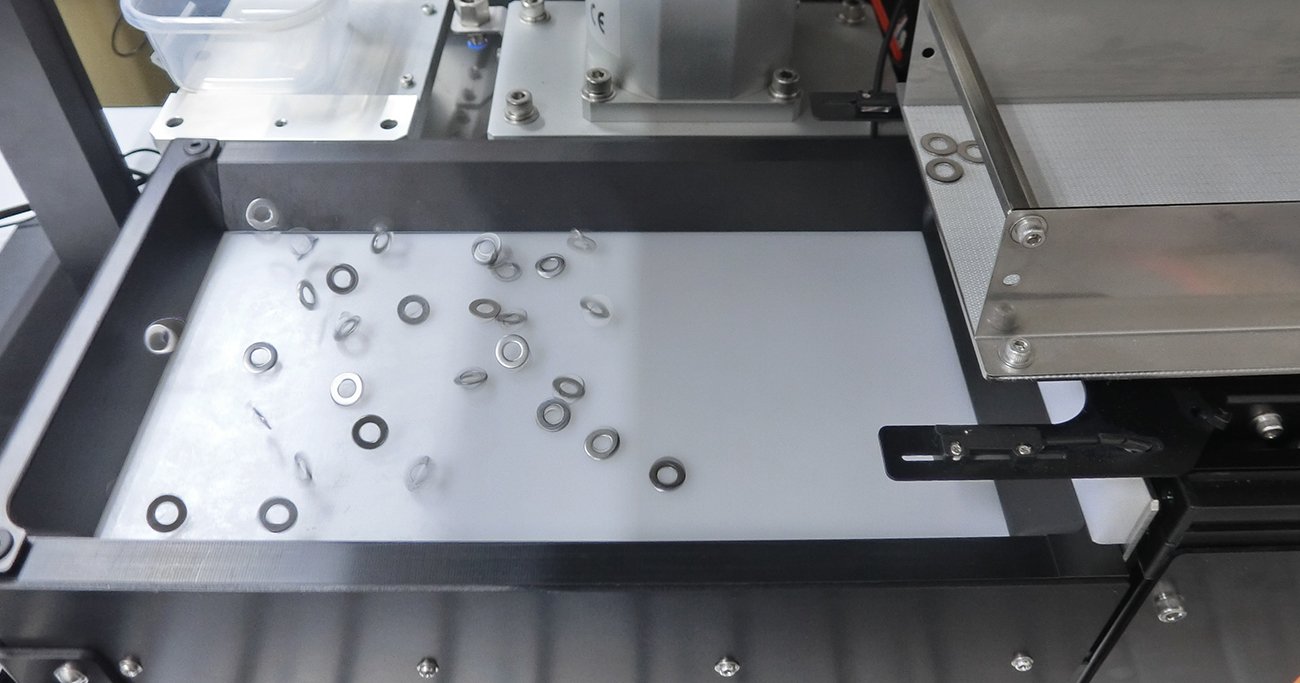

産業用ロボット向け設備の設計や製造を行う鈴野製作所が手がける「ビジョンピッキングフィーダSVFシリーズ」。各種産業用ロボットと画像システムの組み合わせにより、多種多様なパーツのピック&プレース(つかんで載せる)が精度高く実現するのが特徴だ。

同社は1967年創業。半導体の二次加工や組み立てを手がけ、その高い技術力で大手半導体デバイスメーカーから半導体パワーモジュールの生産を受託するに至る。だが、好調な半導体市場にあって青天のへきれきというべきか、「親会社の吸収合併などを背景に、半導体製造加工の工場を閉鎖し、新たな道を模索することとなりました」。同社代表取締役社長・鈴野和仁氏はそう振り返る。

産業用半導体製造加工で

培った自動化技術を応用

「ビジョンピッキングフィーダSVFシリーズ」。オールインワンパッケージでロボットによるビジョンピッキングが実現。全2560の動作登録が可能。部品が生き物のように動き整理されていく

「ビジョンピッキングフィーダSVFシリーズ」。オールインワンパッケージでロボットによるビジョンピッキングが実現。全2560の動作登録が可能。部品が生き物のように動き整理されていく

会社を畳む選択肢がなかったわけではない。だが、同社設計開発課制御担当の鈴野勇樹氏には新規事業に向けたある構想があった。「産業用半導体製造加工においては、多品種少量、変種変量生産を求められるため、当社では早期から作業の効率化に向け、自動化設備の内製に積極的に取り組んできました」(勇樹氏)。

パーツフィーダに関しても、その課題感から多品種少量に対応しやすいテーブルを振動させるタイプの他社モデルを調査すると、高機能だが価格が高く操作が複雑、安価だが機能が限られるなど一長一短。ならば同市場においては差別化、成長の伸びしろがあると確信。設計を担当する弟の鈴野真樹氏とタッグを組み、2020年9月より理想とするパーツフィーダの開発に取り組む。

テーブルをモーターで振動させるというと簡単なようだが、当初は思ったような動きを実現できず、「正月返上でガレージにこもり、制御面や軸受け部品の仕様を見直すなど試行錯誤の連続でした」(勇樹氏)。約4カ月で製品化にこぎ着け、21年2月開催の『テクニカルショウヨコハマ2021』に出展。注目を集めた。