*前編はこちら

IoTで人の知恵を引き出し

進化し続ける工場を目指す

編集部(以下青文字):ダントツ工場の取り組みを通じてモノづくり力の向上を行ってきたデンソーは、さらにIoTを活用することで、2020年までに全社の生産性を2015年に比べて3割上げるという挑戦的な数値も掲げました。IoTによって、モノづくりはどう変わるのでしょうか。

有馬(以下略):IoTは物理的空間というギャップを超え、リアルタイムで情報を伝えられるパワフルなツールです。個別工場の「部分最適」から複数工場の「全体最適」へと進めていくうえで、IoTは大きな役割を果たすでしょう。当社では2015年にはグローバルでのIoT戦略を立案・牽引するDP FACTORY IoT革新室を新設しました。2017年にモデル工場で試験運用をスタートし、18年より世界130カ所にあるすべての工場をつなぎます。さらに19年以降は当社以外の協力会社などともシステムを共有します。

IoTを活用し、各地域・国ごとの事業の強みを活かしたダントツ工場を有機的につなぎ、まるで一つ屋根の下で世界の生産活動が行われているような状況をつくり出し、これまでとは桁違いに速いアクション、質の高い改善・革新を最速のスピードで実行し続ける「One デンソー」のモノづくり体制をグローバルで構築していきたいと考えています。

デンソーのライバルであるボッシュなどのドイツ企業は「インダストリー4.0」、さらにゼネラル・エレクトリックなどのアメリカ企業は「インダストリアル・インターネット」などと称し、すでに日本よりも先行して、IoTでモノづくりを変革しようとする動きがあります。

全体的な傾向として、欧米メーカーと日本メーカーでは、IoTを導入する前提であるモノづくりのあり方が異なっています。日本の場合、技術者と現場の技能者が一緒になってよりよい製品を生み出すために議論を重ね、形にしていく“すり合わせ”を行い、つくりこんでいく。量産活動に入っても、生産設備を現場が使いこなし、さらによいものをつくっていこうというのが日本のモノづくりであり、当社でも技術と技能の融合こそがモノづくり力を高めるうえで重要だと考えています。

一方、欧米メーカーでは技術者と技能者によるすり合わせは基本的にしていないですね。非常に優秀な技術者が「こうあるべきだ」という設備や生産ラインを考え、現場の技能者たちはそれを使うだけなんです。生産ラインで何か問題があっても、それを解決するのは技能者ではなく技術者の仕事。伝統的に、役割が縦割りというか、明確に決まっているんです。

このように日本と欧米ではモノづくりのとらえ方が異なるわけですから、IoTに求めるものも違ってくるのです。つまり、欧米では、設備をさらに効率的に動かすためにIoTを導入しようとしている。極論すれば、そこに「人」は介在していない。究極的には生産ラインの機械にあるさまざまなセンサーで検知したデータをAIが分析し、そのデータを機械にフィードバックするサイクルを回していく、無人化したスマート工場を目指しているのではないでしょうか。

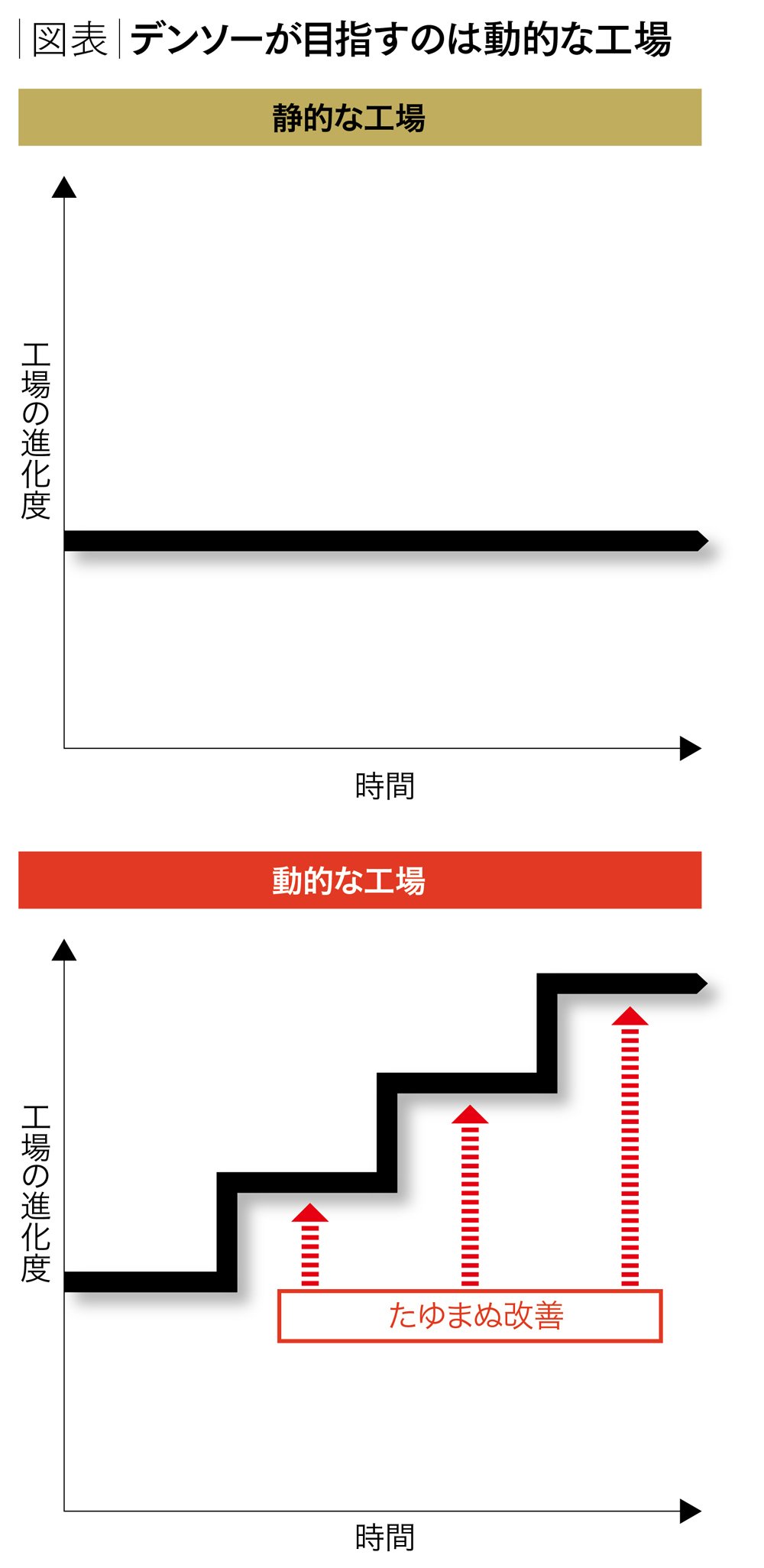

一方、当社は人力では把握できなかったことをIoTで見える化し、それらのデータをもとに人が知恵を絞って改善していく。このサイクルを素速くかつ途切れなく回していくことで、モノづくり力を高め続けていきたいのです。言い方を変えると、人によるインプットなしに機械間だけで学習して安定維持生産を保つ“静的な工場”ではなく、人の知恵を活かした改善で生産活動が日々進化し続ける“動的な工場”づくりを極めていきたいということです。

また、IoTの導入によって、多くのルーチン業務を減らすことができますので、社員たちはよりクリエイティブな仕事に時間を割くことができるようになります。これらの社員たちを今後の増産ライン対応、改善業務の促進・伝承、さらには保有している高度な技能を活かして新たな分野で革新的な商品を生み出してもらうよう、シフトさせていくつもりです。

デンソーの場合、IoTは人の知恵を引き出すためのツールということですね。

はい。そして人を躍動させるツールでもあります。繰り返して強調したいのは、IoTを単なる省人化のツールとは考えていないということです。人は向上心を糧に知恵を活かす生き物だと思います。新しいものにチャレンジをしたり、新しい付加価値の何かを生み出そうという時、人は前向きに能動的になれる生き物だと思うのです。こうした思いや志を持った個々人をIoTというツールで結び付けることで、「1+1」の力が10にも100にも化けていくでしょう。したがって、当社にとってIoTとは何かと問われたら「志を束ね、高め合うツール」だとお答えしたいと思います。

![[検証]戦後80年勝てない戦争をなぜ止められなかったのか](https://dol.ismcdn.jp/mwimgs/9/8/360wm/img_98a65d982c6b882eacb0b42f29fe9b5a304126.jpg)