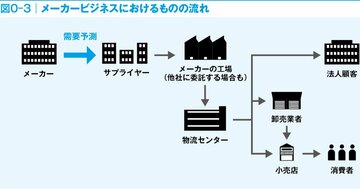

メーカー(製造業)の仕事は、自動車、電機、食品……などの商品をつくって売る「ものづくり」です。「Made in Japan(メイド・イン・ジャパン=日本製)」という言葉は、単に原産地が日本であることを示すだけでなく、長らく高品質の代名詞でしたが、それはなぜか、またその実態はどのように変容してきているのか……など、メーカーを目指す人ならぜひ知っておきたい基本について、書籍『全図解メーカーの仕事 需要予測・商品開発・在庫管理・生産管理・ロジスティクスのしくみ』から紹介していきます。

高品質の代名詞

「Made in Japan(メイド・イン・ジャパン=日本製)」とは、その商品の作られた場所が日本であることを示すための関税法に基づく表示です。しかし、メーカーのビジネスにとってはそれにとどまらない特別な意味をもつことがあります。

東京の秋葉原は電気街としての歴史をもつ街ですが、近年はアジア諸国からの訪日観光客がショッピングを楽しむエリアとしても知られています。街の小売店の多くは陳列された商品に英語・中国語での商品説明とともに「日本製」と大きく強調したポップを添えており、原産地が商品の価値の一部として認識されていることがわかります。

この日本製=高品質というイメージは、1960年代からの四半世紀にわたる日本のメーカー各社の取り組みを通じて醸成されたものと考えられています。商品が「高品質」であるとメーカーが保証することは、品質基準に満たない製品を市場に出さないことを意味しますが、それを継続的に実施するのは容易なことではありません。20世紀初頭を起点とするメーカービジネスの草創期において、商品の品質を保証する方法として主流だったのは、製造工程を経て完成した製品を検査し、商品としての品質水準を満たさないものを「選別(除外)」するアプローチでした。しかし、この選別による「不合格品」の材料費や人件費は「合格品」と変わらないため、高い品質を保証することはすなわち高いコストを伴うことになりました。

これに対して日本のメーカーがとったアプローチは、製品ができ上がってから検査するのではなく、製造工程(ショップ)がそれぞれ後続の工程に対して品質を保証することで、検査不合格による廃棄コストを抑えつつ最終的な製品の品質を高めるというものでした。さらに、20世紀において日本のメーカーは工程設計そのものを見直すことで「より高速に」「より高精度に」「より大量(少量)に」といった要請に応える工夫も積み重ねました。こうして蓄積されてきたものづくりのノウハウは、企業や業界におけるいわば目に見えない財産となり、競争力に寄与してきたのです。

このようにしてものづくりの現場である工場を舞台として品質とコストのジレンマを克服した日本メーカーの商品は、日本経済が内需主導から輸出主導に変化した20世紀半ばに海外に輸出され、「メイド・イン・ジャパン=高性能(かつ相対的に安価)」という評判を獲得していったのです。

21世紀における「メイド・イン・ジャパン」の意義

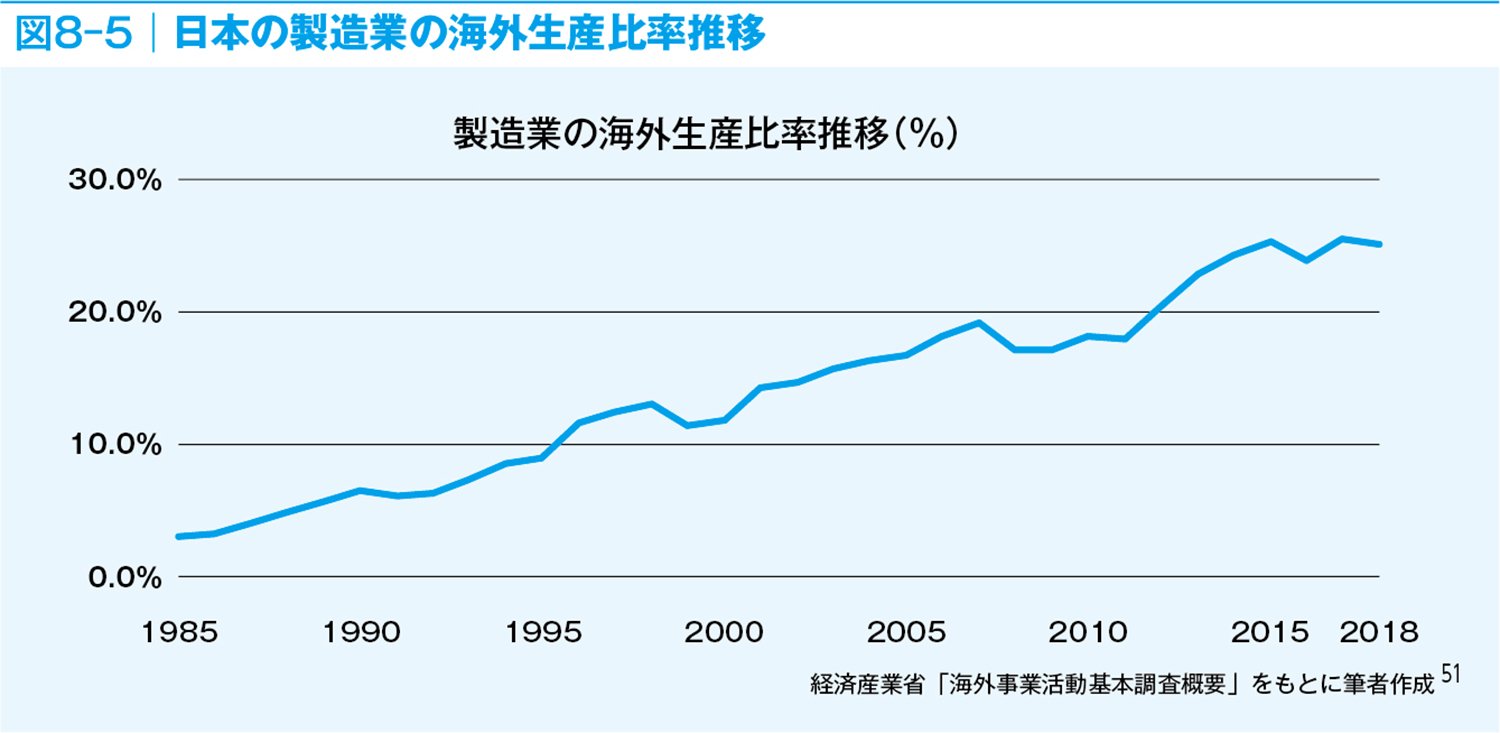

図8-5 日本の製造業の海外生産率推移

図8-5 日本の製造業の海外生産率推移拡大画像表示

1980年代において日本のメーカーの海外生産比率はわずかに5%前後でした。しかし、その後は増加の一途をたどっており、直近(2018年時点)では25%を超えています(図8-5)。さらに近年は「メイド・イン・ジャパン」をうたう商品についてもその製造工程すべてを日本国内の工場で担当するのではなく、一部の工程を海外工場に移設するなどの生産形態がとられることも少なくありません。

このようにビジネス環境の変化とともに、20世紀に日本のメーカーにおいて精神的支柱ともなってきた「日本製=高品質」という世界観は、21世紀のメーカーのビジネスの前線においても同様に共有されているかというと、必ずしもそうではないことに注意が必要です。現在メーカーの中間管理層を構成する40代のビジネスパーソンが社会人となった20世紀末からすでに四半世紀が経過しましたが、この間の日本経済はずっと元気がありません。

つまり、21世紀においてメーカーのビジネスに携わる人々の大半にとって「メイド・イン・ジャパン」という表示が単に原産地を示す以上の特別な意味をもっていたことは、歴史上の出来事であり、現代においては一種の神話になりつつあると考えるべきかもしれません。