じつは、SOCに関していうと、日本の半導体メーカーは別の問題も抱えていました。すなわちSOCビジネスが本格化した1990年代から、先に述べたファウンドリ・ビジネスの台頭によって、「ファブレス+ファウンドリ」という相互補完的な垂直分業による新たな業界スキームが確立されていったことです。

ファブレスは電子機器の利用分野ごとのスキルとノウハウに基づき、標準のEDAツールをフルに活用して汎用性があるコアIPを生み出し、それを用いて設計を行ないます。特に携帯電話に代表されるモバイル端末の爆発的普及に伴って、通信分野のノウハウに秀れ、開発速度の速いファブレス企業の存在感は増していきました。

こうしてファブレスによって設計されたICチップは、高度な生産システムを有するファウンドリメーカーに生産委託され、効率的に市場へ供給されるようになったのです。

いっぽう日本の半導体メーカーのSOCの場合、外販より自社内や国内向け家電製品用などに開発されるものが多くを占めていました。たとえば自社の携帯電話に搭載するコアのチップについては、当然、社内装置部門との緊密な連携のもとに行なわれるわけですが、その内容は装置事業部のノウハウに当たりますから外部にはノウハウが提供されません。

したがってそのように開発されたコアのチップは、生まれ落ちた時点から特殊なものに止まり、汎用=業界標準にはなりえないものでした。また国内向けの家電を初めとする電子機器向けのSOCは国内市場の伸びの低下もあって数量にも限界がありました。

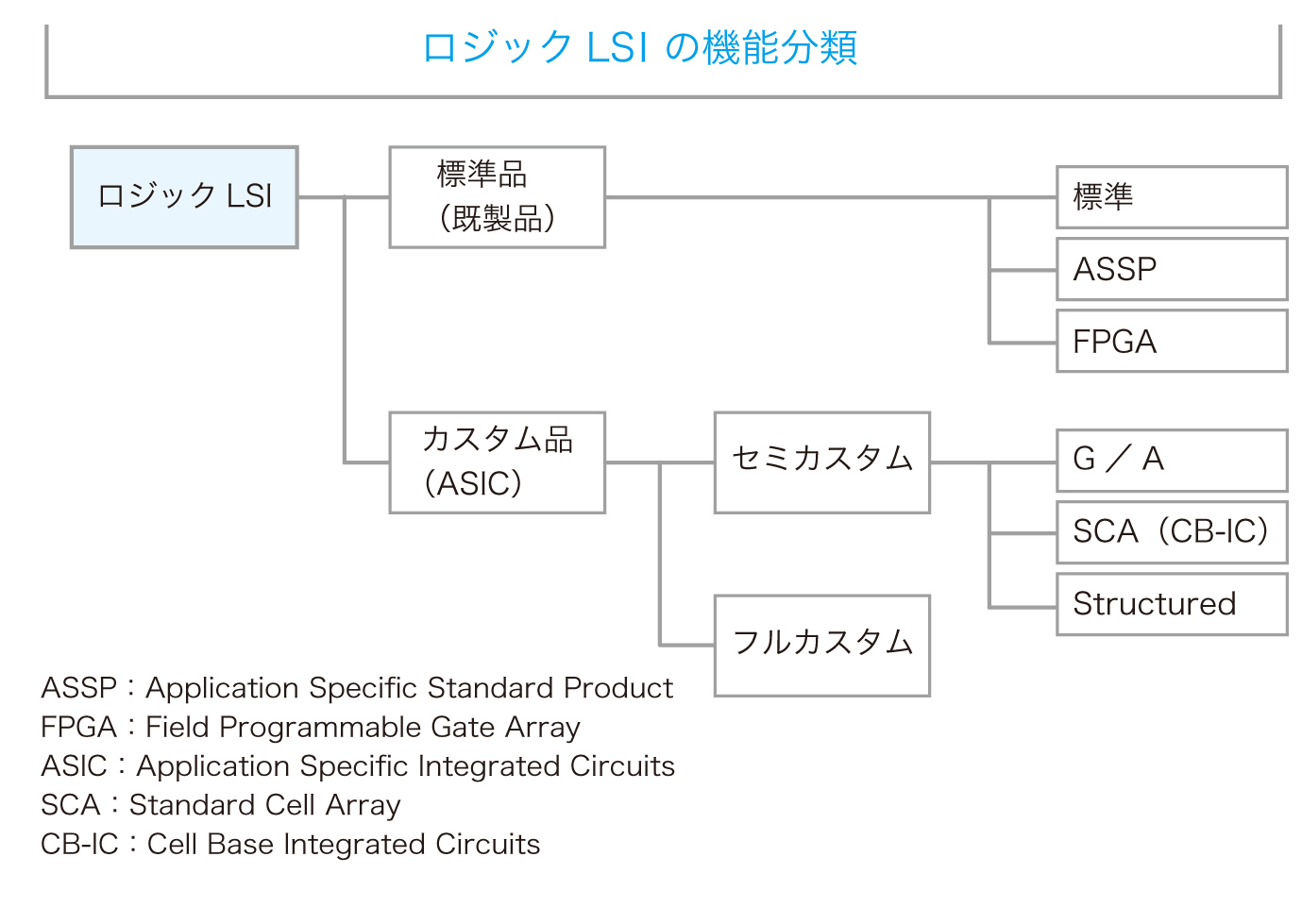

ロジックLSI(最近はSOCに含める)の機能分類を図に示しますが、日本の半導体メーカーは国内市場向けのカスタム品(ASIC)では今でも善戦しています。しかし大量に販売できる標準品の分野、特にASSPとFPGAの分野でファブレス・メーカーに大きな遅れを取ったうえ、ファウンドリの有するSOCに特化した高効率の生産システムという点でも最適化されていません。

また一時期、日本半導体メーカーのトップ層は、

「微細化に代表される先端技術を採用したSOCでは、設計と製造のよりきめ細かなすり合せ作業が必要になる。このためファブレス・ファウンドリという分業体制には限界があり、IDMだけがその『解』になるのだ」

と、まことしやかな主張を喧伝していたことがあります。

しかし歴史は逆に動きました。そして、あろうことか、日本の大手IDMの中には先端製品を作るための製造ラインの資金捻出ができず、ファウンドリに委託する企業まで出てきたのです。

◆ダイヤモンド社書籍編集部からのお知らせ◆

『半導体工場のすべて 設備・材料・プロセスから復活の処方箋まで』

好評発売中!

日本の半導体産業40年の英知をまとめた決定版が登場。「工場」の切り口から解説することで、読者は従来の「しくみ」だけでなく、ヒト、モノ、カネ、情報も加えた総合的な形で半導体を理解できる。エピローグとして「『日の丸半導体』復活に向けての処方箋」も収録。半導体に限らず、全製造業関係者、必読の1冊。

ご購入はこちら! [Amazon.co.jp] [紀伊國屋書店BookWeb] [楽天ブックス]