トヨタ生産方式の2本の柱

「自働化」「ジャスト・イン・タイム」とは?

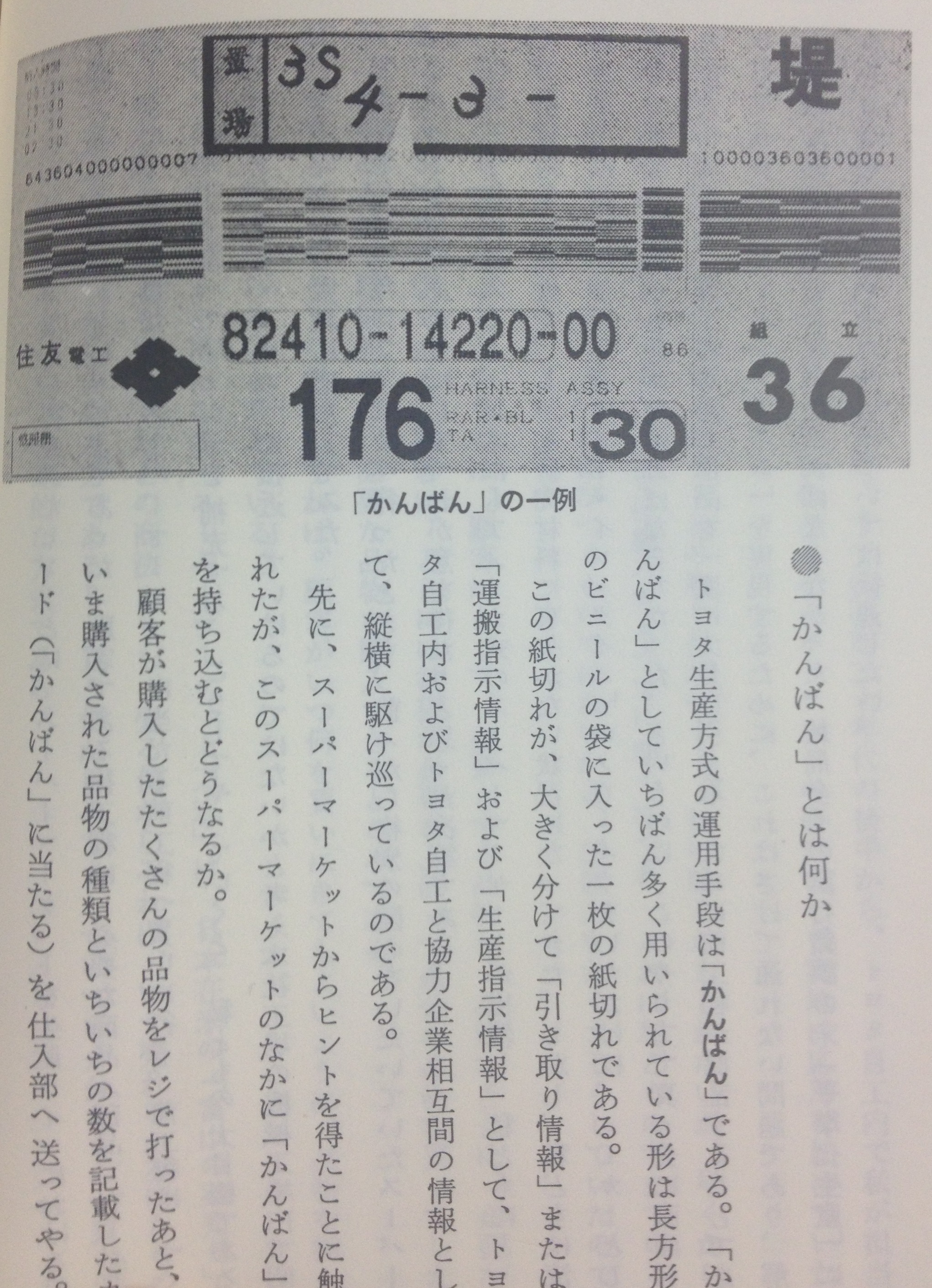

かんばんの画像。この長方形の紙切れに、たくさんの有益な情報が詰まっています。

かんばんの画像。この長方形の紙切れに、たくさんの有益な情報が詰まっています。[画像を拡大する]

トヨタ生産方式の基本思想は「徹底したムダの排除」にあります。トヨタ自工を創業した豊田喜一郎氏は常々「必要な品物を、必要なときに、必要なだけ手に入れることができれば、生産現場のムダ・ムラ・ムリをなくし、生産効率を向上させることができる」と考えていました。この発想を現実に落とし込むことができれば、余分の原材料や余分の製品を手持ちする必要がなくなるからです。そして大野氏ら後継者たちは創業者のこの発想を実地に移し、「ジャスト・イン・タイム」と「自働化」を2本柱とする生産システムにまとめ上げたのです。

前者においては、単なる「イン・タイム」ではなく、「ジャスト・イン・タイム」であることが重要なポイントです。「イン・タイム(間に合う)」ということだけでは、ムダはなくならないからです。もう1本の柱である「自働化」も、「自動化」ではなく、あくまでニンベンの付いた「自働化」でなければなりません。「自働化」の発想はトヨタの創業者である豊田佐吉が開発した「自働織機」から生まれたものであり、機械に人間の知恵を付与することであると理解されています。実際、豊田式自働織機は糸が切れたりなくなったりすると直ちに停止しました。すなわち、機械に良し悪しの判断をさせる装置がビルト・インされていたのです。トヨタ自工はこの発想を機械だけでなく、作業者のいるラインにも拡大し、異常時には作業者がラインをストップさせるように徹底しました。こうして、「自働化」によって不良品の発生を防止し、つくり過ぎを押さえることに成功したのです。

トヨタ生産方式では、「かんばん」によって「つくり過ぎ」が完全に抑えられるので、余分の在庫を持つ必要もなく、したがって、倉庫もその管理人も不要であり、無数の伝票類をまきちらすこともないのである。(54ページ)

「かんばん」とは、トヨタ生産方式の第一の柱をなす「ジャスト・イン・タイム」を実現するための管理の道具です。長方形のビニールの袋の中に小さな紙切れを入れたものが多く使われており、その紙切れには「なにを、どれだけ」引き取るか、また「なにを、どのようにつくるか」が示されています。生産ラインの後工程が前工程に、必要な品物を、必要なときに、必要な量だけ引き取りに行き、前工程はその引き取られた分だけつくって補充するのが「ジャスト・イン・タイム」生産ですが、後工程が前工程に引き取りに行く場合、両者間を「引き取り情報」または「運搬指示情報」としてつなぐのが「引き取りかんばん」あるいは「運搬かんばん」と呼ばれるものです。もう1つ、前工程が後工程から引き取られた分を新たにつくるために生産を指示する「工程内かんばん」があります。これら2種類の「かんばん」が表裏一体となってトヨタ自工の工場内の各工程間やトヨタ自工と協力企業との間、それぞれの協力企業内の各工程間を回っているのです。

![豊田英二 [トヨタ自動車社長]](https://dol.ismcdn.jp/mwimgs/d/8/360wm/img_d8fd72c86f0576603d0cac30c0d194704933.jpg)